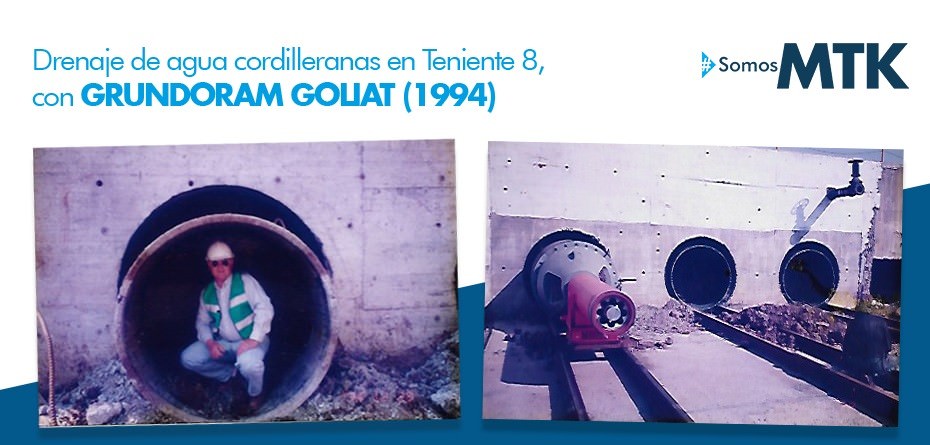

#HistoriaMTK: Drenaje de aguas cordilleranas en Teniente 8, con GRUNDORAM GOLIAT

En el año 1994, habían más preguntas que respuestas referente a soluciones tecnológicas en el sector construcción, por lo que esta faena se convirtió en todo un desafío. El talento humano de MTK, la confianza brindada por el equipo de CODELCO y la precisión de GRUNDORAM GOLIAT de Tracto-Technik hicieron posible que hoy contemos esta historia de éxito con gran orgullo.

#HistoriaMTK: Drenaje de aguas cordilleranas en Teniente 8, con GRUNDORAM GOLIAT

Teniente 8 es la conexión que existe entre la mina El Teniente (Codelco División El Teniente) y la Planta procesadora de Cobre, ubicados en Machalí Región del Libertador General Bernardo O'Higgins. Esta vía ferroviaria tiene una altura geográfica de 2.000 msnm y permite transportar todo el flujo del material para ser procesado, por lo que su continuidad operacional es fundamental para la producción de cobre de El Teniente, considerada la mina subterránea de cobre más grande del mundo con más de 3000 km de galerías bajo tierra.

Para entender mejor la complejidad de Teniente 8, es necesario mencionar que esta vía se encuentra en altura sobre un terraplén separa el Río Sapos en 2, por lo que existe un sistema de alcantarillado que facilita el paso del agua río abajo durante los deshielos, momento en el que el caudal del río sube; esto ocurre sin poner en riesgo el terraplén y permite la continuidad del tren.

1994: Año del desafío

Para este año, El Teniente se propuso aumentar la cantidad de alcantarillas con el fin de incrementar el potencial flujo de agua que se pudiese descargar y así asegurar aún más la continuidad operacional del Teniente 8. Sin embargo, el gran desafío consistía en realizar el trabajo sin detener el funcionamiento normal de la mina, la actividad del ferrocarril y, por ende, la salida del material y las faenas de la planta.

Se debían instalar 3 alcantarillas que cumplieran con un diámetro de 1.400 mm y una longitud de 15 m, ubicadas paralelamente entre sí y separadas por una distancia de 1.200 mm, pero la complejidad de esta instalación se debía a la clave del tubo, la cual tendría que estar dispuesta a 1.300 mm por debajo de la línea férrea, dando 0 oportunidad para los errores.

Pero como si esto no fuese suficiente, nuestro equipo también se encontró con los muros construidos a ambos lados del terraplén para sostenerlo, lo que dejaba un diámetro de apenas 1.600 mm para realizar el hincado de cada tubo de acero.

Previo a la puesta en marcha de tecnologías aplicadas

Para dar con la mejor opción, el equipo de El Teniente realizó un análisis de varias alternativas que permitieran la instalación de las alcantarilla sin mover ni dañar el terraplén, incluyendo en este análisis el método de Hincado de Tubería con un equipo GRUNDORAM presentado por MTK; los primeros resultados del análisis determinaron que la opción más segura y limpia para llevar a cabo este trabajo era el método de Hincado de Tubos de Acero GRUNDORAM, tecnología de la empresa alemana Tracto-Technik y utilizada por MTK en sus trabajo de cruces subterráneos.

Sin embargo, los desafíos continuaban; el siguiente paso dejaba una gran incógnita: el tipo de material que se encontraría en el terraplén. Partiendo de allí, se decidió de forma preliminar el uso de GRUNDOMAT 130 p para realizar un sondaje en los lugares donde se hincaría cada tubo de 1.4000 mm de diámetro. Este sondaje se realizó con éxito, por lo que el equipo MTK se puso manos a la obra en el diseño de los tubos de acero, determinando:

- Tipo de material.

- Espesor del material.

- Tipo de soldadura más óptima.

- Características generales del terreno para la preparación del frente del tubo.

Así mismo, se diseñó el tipo de superficie para soportar el peso y el movimiento de los tubos durante el proceso de hincado, definiendo la construcción de una loza de hormigón como base donde posteriormente se instalaron vigas de acero por donde correrían los 3 tubos de acero de 12, 5 Tm de peso cada uno.

Este proceso tuvo una duración de 5 semanas.

GRUNDORAM GOLIAT y un trabajo bien hecho

El trabajo no solo debía tener una buena planificación, sino que la alineación y la precisión debían ser con total exactitud para lograr desarrollar el proyecto a través de la topografía, ya que la entrada y salida se encontraban predeterminadas por el muro de hormigón. Partiendo de estas características, se escogió ocupar un GRUNDORAM GOLIAT para el hincado, funcionando con 2 compresores de Diesel a 7 bar y con caudal de 21 m3/min cada uno en paralelo.

El GRUNDORAM GOLIAT, de la mano de un equipo de cruce dirigido por William Wright, fue instalado en el primer tubo con un avance de 25 cm/min, terminando el hincado del mismo en aproximadamente 1 hora, comportándose de manera similar el hincado de los tubos 2 y 3. Tomando en cuenta las maniobras de montaje y desmontaje, el trabajo se completó dentro del día, por lo que el equipo MTK hizo entrega del nuevo sistema de alcantarillado a las autoridades de El Teniente en la mañana del día siguiente.

El drenaje de aguas cordilleranas en Teniente 8 fue todo un desafío, sin embargo, se logró con éxito, precisión y rapidez gracias a la tecnología sin zanja de Tracto-Technik, al equipo GRUNDORAM GOLIAT, el talento humano de nuestra empresa y la colaboración especial de un estudiante practicante en el área de ingeniería de Teniente 8 que participó en una de las charlas dictadas por MTK quien, al plantearse el problema en CODELCO, recordó las soluciones tecnológicas expuestas en nuestro conversatorio.